Эй, ребята, я старший инженер, который вкалывает в Baoxuan Sheet Metal Processing Factory уже больше дюжины лет. Да, больше двенадцати лет практической работы, от ранних дней с простыми загибами и сваркой в нашем маленьком цехе в промышленной зоне, до работы с теми high-accuracy mechanical parts, которые требуют точной прецизии. Мы сильно расширились, и занимаемся всем от Laser Cutting до powder coating и сборочных линий. Начальство решило, что пора завести блог, и попросило меня записать реальные уроки и подводные камни, которые я усвоил, особенно вокруг powder coat processing и precision components. Не совсем мое — я лучше с инструментами, чем с набором текста — но давайте по-честному, как болтаем за чаем после смены, может, немного пожалуемся на тяжелые задания.

Знаете, техника сильно изменилась за годы, но основные вещи остаются: удовлетворение от идеального реза, раздражение от испорченного листа. В Baoxuan мы обновили оборудование, но это практические корректировки, которые важны больше всего. Этот блог? Чувствуется странно, но если он спасет других инженеров или закупщиков от хлопот, конечно. Ладно, ныряем — Laser Cutting преобразил Sheet Metal Fabrication, хотя и полон неожиданных поворотов.

Что такое Laser Cutting вообще?

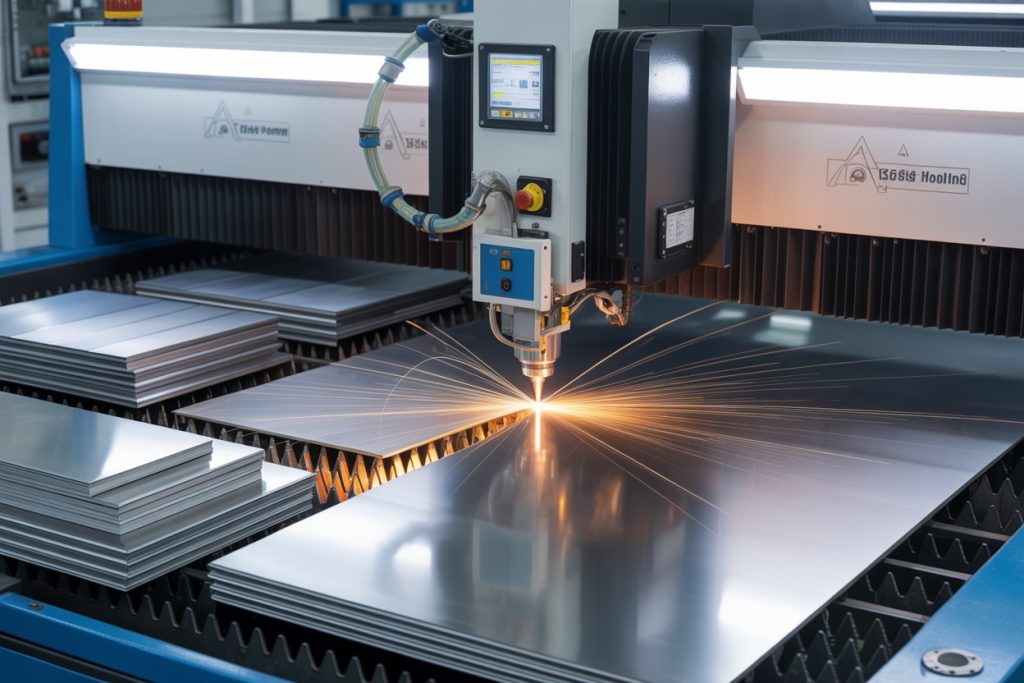

Итак, Laser Cutting — давайте разберем это как следует, с нуля. По сути, это передовая техника, которая использует высоко-концентрированный луч света, чтобы прорезать материалы вроде металлов с невероятной точностью. Представьте как сверхточный факел, который плавит или испаряет материал в узкой линии, направляемый компьютерным управлением. Здесь в Baoxuan Precision Manufacturing это ежедневный staple для формования листового металла в детали для разных применений, от простых кронштейнов до детализированных корпусов. Но это больше, чем просто лазер; система включает оптику для фокусировки луча, управление движением для перемещения и газы для удаления отходов, делая Laser Cutting идеальным для требовательных задач прецизии.

Для вас, инженеров, изучающих CAD-файлы, или закупщиков, балансирующих бюджеты, это важно, потому что Laser Cutting создает баланс между быстрым производством и тонкими деталями, особенно на нержавейке или алюминии, где старые методы могут вызвать шероховатости или изгибы. Я видел новичков, которые думают, что это автоматом, но переменные вроде beam diameter и power density сильно влияют на результаты. Запутаете их, и застрянете с краями, нуждающимися в очистке, что взвинтит расходы и задержки. Оно справляется с диапазоном толщин тоже, от ультратонких до более толстых, но понимание основ избегает тех царапающих голову неудач.

Плюс, в сегодняшних рабочих процессах Laser Cutting интегрируется бесшовно, снижает отходы и позволяет дизайны, которые были бы сложны с механическими инструментами. Как non-contact, оно избегает износа оборудования, держит выход стабильным через смены. Не просто кивайте; я сдал в утиль достаточно тестов, чтобы подтвердить, что оно мощное, но требует осторожного обращения. Laser Cutting, освоенное хорошо, поднимает ваши компоненты на следующий уровень.

Как работает Laser Cutting на практике?

Ладно, в дебри — как Laser Cutting на самом деле разворачивается в цеховой обстановке вроде нашей? Оно начинается с генератора лазера, создающего луч, который заостряется через линзы на материал. CNC-установка отслеживает ваш дизайн, сдвигая либо голову, либо лист, чтобы следовать пути. Assist gas — кислород для некоторых сталей, азот для других — выдувает, чтобы смахнуть расплавленные кусочки, избегает засоров и дает чистый kerf, этот узкий разрезной слот. В Baoxuan мы отточили это на Fiber Laser, настраивая параметры день за днем, чтобы подходить разным материалам и глубинам.

Реальное применение значит наблюдать за Heat-Affected Zone, где окружающий металл меняется от теплового взрыва. Переборщите, и столкнетесь с упрочнением или скручиванием, что сеет хаос в последующих шагах вроде сборки или покрытия. Я вел часы, тонко настраивая скорости — быстрее на тонких кусках, чтобы избежать перегрева, задумчиво на массивных для полного проникания. Power density правит здесь; это сфокусированная энергия, которая решает чистый плав versus беспорядочный ожог. В областях вроде автомобильной и аэрокосмической, забить это дает подходящие части без доработок.

Я иногда останавливаюсь и думаю, есть ли проще способ? Но сила Laser Cutting проявляется в операциях: низкая подготовка по сравнению с формами, супер для разовых или партий. Мы связали это с софтом дизайна для плавных переходов, но фиксы на месте — вроде корректировки за лука в макетах — скрепляют сделку. Laser Cutting расцветает, когда уважаешь факторы.

Типы Laser Cutting машин, которые мы использовали

Черт, обсуждение типов Laser Cutting машин вызывает воспоминания — мы попробовали несколько в фабрике за годы. Основные — CO2-лазеры, Fiber Laser и occasional solid-state варианты, каждый с особыми поведениями. CO2 полагается на газовые смеси для луча, солидный для не-металлов или более массивных резов, хотя они больше и требуют больше ухода за линзами. Fiber Laser, наш текущий mainstay в Baoxuan Sheet Metal Processing Factory, проводят свет через волокна, держат их стройными и мощными для металлов вроде алюминия или нержавейки.

Какой ежедневный разница? Fiber предлагает дешевые прогоны и более быстрые темпы на тонких запасах — скажем 20-30 м/мин на 1мм слоях — в то время как CO2 блестит с органикой, если расширяетесь. Но влажность? Затормаживает CO2-линзы быстрее, жесткий урок из влажных месяцев. Solid-state специализированы, дороже, но дают точечную работу для крошечных электронных резов. Выбор зависит от ваших установок: объемный вывод склоняется к Fiber для надежности.

Затем есть новые смеси или диодные опции, всплывающие, но мы предпочитаем протестированный набор, чтобы сократить простои. В Baoxuan, переход на robust Fiber units заметно урезал наш энергопотребление, из записей цеха. Типы отличаются, но согласование машины с задачей обходит те раздражающие несоответствия в Laser Cutting.

Преимущества Laser Cutting для Precision Parts

ОК, к ярким сторонам — Laser Cutting пакует преимущества для Precision Parts, и я видел их напрямую. Ведущий с точностью: толерансы до 0,05мм рутинно, courtesy узкого beam diameter. Нет касания избегает давления деформаций, подходит для fragile high-accuracy mechanical parts в здоровье или тех секторах. В Baoxuanmetal мы производили партии с безупречными краями, primed для быстрого нарастания или finishing, урезая часы пост-работы.

Следующий perk: адаптивность над веществами и калибрами. Переключение от нержавейки к алюминию? Крутите ручки — нет смен форм как в штамповке. Эта agility отвечает на зовы быстрых mocks или tailored batches, повышает output минус пики затрат. Scrap? Низкий, поскольку инструменты layouts максимизируют использование листа, часто slashing waste на 15-20% versus старые способы. Более зеленый угол тоже, меньше bits выброшено.

Выдающийся? Темп с калибром — Fiber units пролетают, hitting сроки. В aerospace manufacturing это создает легче, tougher bits без shortcuts. Да, startup investment steeper, но со временем? Большие возвраты. Края Laser Cutting cement it для fine tasks. Вот таблица сравнения, чтобы разложить против других методов, based на том, что я видел на полу:

| Метод | Преимущества | Недостатки |

| Laser Cutting | Высокие прецизионные толерансы, быстрые cutting speeds на тонких материалах, минимальная Heat-Affected Zone деформация, versatile для prototyping и mass production | Более высокие initial machine costs, ограничения на очень thick material thickness, potential для dross formation без proper assist gas |

| Plasma Cutting | Экономичный для thick plates, suitable для conductive metals в heavy industry | Более rough kerf width и edges, larger Heat-Affected Zone leads to warping, not ideal для high-accuracy mechanical parts |

| Waterjet Cutting | Нет thermal distortion, cuts any material including composites, clean process без fumes | Slower overall cutting speeds, higher operating costs due to abrasives, generates waste slurry that needs disposal |

Эта таблица подводит итог, почему Laser Cutting часто вырывается вперед для нужд precision engineering.

Подводные камни в Laser Cutting, которые я узнал тяжелым путем

Уф, минусы — Laser Cutting кажется seamless, но dross buildup прокрадывается: resolidified melt на ободах, roughing surfaces и spoiling ends. Я бурчал над партиями с off nitrogen flow, forcing extra smoothing. Warping от patchy warmth hits next; thin aluminum especially curls if speeds mismatch. Easing pace helps, but drags throughput.

Reflectivity woes with stuff like copper — rays rebound, harming parts or skipping zones. Мы layered aids в Baoxuan to ease, yet it’s ongoing vigilance. Cost reasoning fools many: low piece rates, but overlook coding and prep charges, notably for tricky shapes. Usual slips? Skipping kerf tweaks in designs, yielding ill-fits.

Dust or damp? Clouds optics, sapping power density and finish. Post some flops, we boosted care routines. These snags in Laser Cutting? Legit, but know-how skirts most.

Кейс-стади с цеха Baoxuan

Оглядываясь на примеры, они сформировали наши подходы. Один автомобильный кронштейн: 2мм алюминий для легкости. Сначала толкали скорости, но heat zones изгибали во время соединений — клиент отметил. Вставили cool breaks и fine-tunes газа; проблема решена. Их note: «Baoxuan перевернул риски задержек в prompt handoff.» Способствовало repeat biz.

Другой: Корпуса из нержавейки для med tools, strict measures. Dross hit initial slices; перешли на cleaner nitrogen, smoothed rims для coating. Избегли discards, hit ISO marks. Stats peg laser cutting market at 8.5% yearly growth to 2030, via Grand View Research. Мы tapped that at Baoxuan with these successes. According to industry data, typical cutting speeds for Fiber Laser on stainless steel can reach up to 25 m/min for thinner sheets, per Raymond Laser reports.

These tales? Direct from the grind, spotlighting laser cutting’s practical edge.

Laser Cutting в промышленных применениях

Немного ностальгическое ощущение — Laser Cutting сильно продвинулся в применениях. Аэрокосмос полагается на него для частей двигателей или рам, режет титан с low-distort для slim power. Авто использует для частей рам, позволяя detailed forms boosting mileage.

Электроника: exact apertures in housings burr-less. Med gear gains from clean, precise implant cuts. Scenarios differ: mocks crave flex, bulk seeks haste. Adapted widely at the factory, snagging industry fair kudos for fresh sheet metal twists.

Leitfäden like ASTM steer us, securing steadiness. Laser cutting’s wide span renders it vital cross-fields.

Контроль качества и лучшие практики

Вслух размышляя — как поддерживать Laser Cutting stable? Начинается с upfronts: evenness запаса, tuning unit. На стороне цеха, eye rims и kerf, gauge tolerances with tools. CMM for 3D checks on involved items.

Top tips: Burst style for slim stock cutting warmth, routine lens wipes. Safe? Locks on beams, gear required—audits back our steps. Client word: «Baoxuan’s checks in laser cutting ace, no faults last batch.»

These moves foster faith in laser cutting results.

Часто задаваемые вопросы (FAQ)

Возникли еще вопросы в тех цеховых чатах или emails от команд procurement? Я расширил некоторые common ones здесь, черпая из лет on the floor, чтобы дать вам thorough insights. Это не quick hits; я ныряю глубже, чтобы вы действительно grasped the nuances.

- Какой типичный диапазон толщины материала для effective Laser Cutting? Ну, это варьируется по type машины и material, но Fiber Laser, которые мы много используем в Baoxuan, handle stainless steel до около 25-30мм comfortably, хотя efficiency drops off on the thicker end where you might need to slow cutting speeds to ensure proper penetration without excessive Heat-Affected Zones. Для aluminum, it’s often capped around 20мм to avoid warping issues. If you’re dealing with thinner sheets, say under 5мм, you can crank up speeds for cost-effectiveness, but always factor in tolerances—aim for 0.1мм or better on high-accuracy parts. In practice, test runs help; we’ve had clients push limits and end up with dross, so consult your specs early to match application scenarios like prototyping versus mass production.

- Как Laser Cutting сравнивается по стоимости с traditional punching methods? Ах, costs—always a hot topic. Laser Cutting shines for low-volume or custom jobs because there’s no need for expensive dies or tooling changes, which can run thousands upfront for punching. Per-piece, laser might seem pricier due to machine time and energy, but for complex geometries in Sheet Metal Fabrication, it saves on post-processing like deburring. In our experience at Baoxuan, we’ve cut overall expenses by 15-25% on intricate automotive parts by optimizing nesting to reduce waste. However, for high-volume simple shapes, punching pulls ahead with faster cycles. Factor in user demands like quick turnarounds; laser’s flexibility often justifies the premium, but get quotes based on your run size to see the pricing logic play out.

- Может ли Laser Cutting effectively handle highly reflective materials like copper or brass? Tricky one, yeah—reflectivity can cause the beam to bounce back, potentially damaging optics or leading to incomplete cuts with poor kerf quality. But it’s doable with adjustments: we use specialized coatings or lower power density settings at the factory to absorb more energy. For copper, nitrogen assist gas helps prevent oxidation too. I’ve seen jobs go south without these tweaks, resulting in rough edges that need manual cleanup, bumping costs. In industries like electronics where these materials are common, success comes from machine calibration—our Fiber Laser manage it well up to certain thicknesses, but for thicker stuff, alternatives like waterjet might be safer. Always prototype if reflectivity is a concern to avoid surprises in production.

- Какие основные причины rough edges or poor finish in Laser Cutting, и как их fix? Rough edges often stem from dross formation, where molten material sticks due to improper assist gas pressure or type—use higher purity nitrogen for stainless to blow it away cleanly. Cutting speed mismatches contribute too; too fast on thick materials leaves slag, too slow overheats and widens the Heat-Affected Zone. Humidity or dirty optics can drop power density, worsening it. Fixes? Regular maintenance, like weekly lens checks, and software optimizations for path planning. At Baoxuan, we implemented post-cut inspections with calipers to catch issues early, saving rework time. For precision engineering, combining with powder coating prep helps; just ensure edges are smooth to avoid adhesion problems down the line.

- Is Laser Cutting an environmentally friendly option compared to other fabrication methods? Compared to plasma or oxy-fuel, yeah—Laser Cutting produces less fumes and waste, with minimal scrap if nesting is optimized, and no hazardous abrasives like in waterjet. Energy use is a downside though; high-power machines guzzle electricity, but modern Fiber Laser are more efficient, cutting consumption by up to 50% over older CO2 types. We recycle metal offcuts at the factory, and in aerospace or medical applications, the precision reduces overall material needs. Still, it’s not perfect—assist gases like oxygen can contribute to emissions if not managed. For green-conscious procurement, weigh it against your sustainability goals; laser often wins for low-impact Sheet Metal Fabrication, but audit your supplier’s practices for full trustworthiness.

Заключение

Уф, это покрывает солидный кусок о Laser Cutting — от основ, как оно работает с beam diameter и power density, направляя те precise slices, до практических pitfalls вроде dross or warping, с которыми я боролся годами. Мы коснулись типов машин, вроде наших reliable Fiber Laser в Baoxuan Sheet Metal Processing Factory, и как они stack up in advantages for high-accuracy mechanical parts, особенно in industries such as aerospace manufacturing or automotive where tolerances and cost-effectiveness are king. Те case studies? Они real eye-openers, showing how tweaks in assist gas or cutting speeds can turn a potential flop into a win, backed by data like the market’s 8.5% growth and those speedy 25 m/min rates on thin stainless.